シックス シグマとは?

シックス シグマは、うまく実践すれば強力なツールとなります。 コンサルタントの Jennifer Williams 氏は、「シックス シグマの恩恵を受けられない業界などありません」と述べています。

シックス シグマは、ビジネス プロセスの改善や品質管理のための一連の方法とツールです。 シックス シグマは、欠陥の発見、原因の特定、プロセスの改善により、プロセス結果の再現性と精度を高めることで品質の向上を目指しています。 効率を改善し、欠陥を減らすことによって、製品の品質と納期が向上し、理想的には従業員の熱意と信頼、そして会社の収益も向上します。

シックス シグマは、ほぼ完璧な解決を目指して、問題を検出し、プロセスを改善するための統計的な方法を採用しています。 データに基づく改善プロジェクトは、定義された順序で特定のステップを踏み、特定の改善目標 (価値目標) を念頭に置いて実行されます。 シックス シグマ手法に関する深い知識を持つチームが、プロジェクトのスポンサー、管理、完了のために設立されます。

「シックス シグマは、私たちの仕事を測定し、それを改善するための方法論とツールのセットです。 どんな業界でも、どんなタイプのビジネスでも、私たちはそれを研究し、測定し、より良い方法を試すことができるので、本当に役に立ちます」と FireFly Consultingのシックス シグマ マスターブラックベルトでプリンシパルを務める Kimberly McAdams 氏は言います。

1980 年代にアメリカのビジネス界に定着したこの人気の手法は、今や世界中で実践されています。 シックス シグマの支持者は、無駄の削減、顧客要件の理解の改善、生産時間の短縮、最大50% のコスト削減など、その利点を宣伝しています。

リーン シックス シグマとは?

シックス シグマのフレームワークのバリエーションは、シックス シグマの方法論を用いたリーン マネジメントの原則と一致します。 リーン マネジメントは、無駄を減らし、それによって生産サイクル期間を短縮することを目指しているのに対し、シックス シグマは成果物間のばらつきを減らすことに重点を置いています。 シックス シグマは、その後欠陥の発見と修正に重点を置き、リーンはそもそも欠陥の発生を防ぐことに重点を置いていると考える人もいます。 リーンを導入して効率を上げ、シックス シグマの手法で微調整を行うのが、最も良い導入方法です。 製造業、医療、財務、ITなどの分野ではリーン シックス シグマを活用しています。

Sermin Vanderbilt 氏は、Lean and Six Sigma World Conference の創設者であり、American Quality Institute の会長も務めています。 「シックス シグマとは、毎回、あるいはほとんどの場合、99.9 パーセントの確率で正しい結果を出すことです」と彼女は言います。 ほぼすべての組織にシックス シグマが必要です。 シックス シグマは正確さを追求するものです。 リーン生産方式は、コスト削減と時間短縮が目的ですから、両者は密接に関係しています。」

要するに、シックス シグマとは何でしょうか? シックス シグマの最も有名な提唱者であるジャック・ウェルチの言葉を借りれば、「シックス シグマとは、言ってみれば、顧客の体験を向上させ、コストを下げ、より優れたリーダーを育てるための品質プログラム」なのです。

シックス シグマの歴史

シグマ (小文字の s) という言葉は、1920 年代には統計的工程管理で使われていましたが、モトローラが品質目標に初めてシックス シグマの名を冠したのは 1984 年です。 それまでの 60 年間、「トータル クオリティ マネジメント」や「欠陥ゼロ」などの品質改善理論が、今日知られている形式手法の開発に貢献しました。

やがてモトローラは、部品製造における不良品削減を実現するためのツールや手法の多くが、ビジネスの他の側面にも応用できることに気づきました。 その後の数年間で、Allied Signal のような他の大企業もこの手法を採用しました。 しかし、1990 年代後半、GE の会長兼 CEO であったジャック・ウェルチがシックス シグマによって驚異的なコスト削減を達成したと宣言したことで、シックス シグマは真のスターとしての地位を獲得することになったのです。

ISO (国際標準化機構) は、2011 年にシックス シグマの最初の認証を発行しましたが、シックス シグマを統括する単一の組織が決定的な知識体系を公表しているわけではありません。 企業、高等教育機関、コンサルティング会社では、若干異なる基準やトレーニングが提供されている場合があります。

2000 年代に入ると、無駄を省き、プロセスの流れを改善することに重点を置いたリーン生産方式が、シックス シグマの原則と融合し、リーン シックス シグマを形成しました。 このフレームワークは、プロセスを合理化し、欠陥や非効率な問題を検出して除去するための組織の方法論を提供します。

シックス シグマ: 名前の由来は?

シックス シグマは、製造業における統計的プロセス モデリングから派生したものです。 シグマとは、標準偏差を表す指標で、小文字の s、またはギリシャ文字の σ と略されます。 管理図の中心線から +/-6s、シックス シグマ内にあるものは、適切に管理されているとされるプロセスで作られたものです。 言い換えれば、規格からの逸脱はほとんどなく、許容範囲内にあるのです。 シックス シグマは、時には 6σ と表記されます。 モトローラは 1990 年代にこの名称を大文字で商標登録しました。

シックス シグマのプロセス

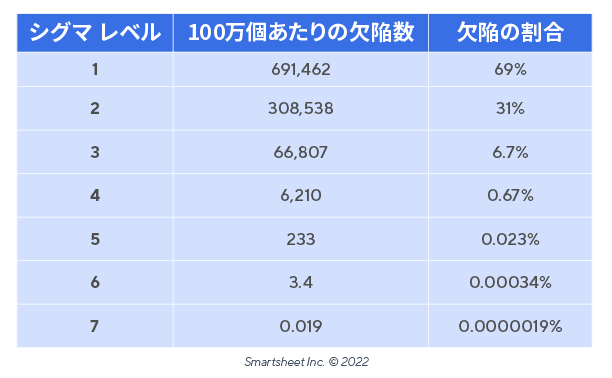

実際には、シックス シグマのプロセスでは、機会という成果物の 99.99966% に欠陥がないことを意味します。 基本的に、このプロセスでは 100 万機会あたり 3.4 個の不良品 (DPMO) が発生します。 また、シグマ レベルは、あるプロセスや成果物が完璧な状態からどの程度逸脱しているかを示すものであると考えることもできます。 重要な考え方は、シグマの欠陥とは、顧客の期待に応えられないことであると考えることです。 シックス シグマ レベルを目指すと、高い確率で仕様内に収まるものを生産することができます。 シグマにはいくつかのレベルが存在し、それぞれのレベルは 100 万個当たりの許容欠陥数、つまりプロセスの成熟度を示し、次の表に示すようになっています。

理論家の中には、1.5 シグマ シフトでは、プロセスが経時的に悪化していると考える人もいます。 統計的には、これはプロセスが管理図の中心線から 1.5 シグマ分逸脱することを意味します。

シックス シグマのメリットは?

シックス シグマは新しい手法として、測定可能な目標、特に財務目標に焦点を当てました。 仮説ではなく、統計プロセスに基づくデータに基づいた意思決定によって目標を達成できます。

「管理図は 100 年近く前から存在するものですが、方法論を取り入れ、前もって問題を定義し、顧客のニーズを見つけ、そしてビジネスと統計のツールを使って本当に掘り下げることができるようになったことで、シックスシグマは非常に強力になりました」とMcAdams 氏は言います。

実際、多くの企業がシックス シグマによって大幅なコスト削減を実現したと評価しています。 たとえば、モトローラは 170 億ドルの節約を宣伝しています。 GE におけるシックス シグマでの作業の最初の成果は、当初はあまり期待されていませんでしたが、1995 年から 2000 年の間に、シックス シグマのプロセスによって 120 億ドルが節約されたと言われています。 フォーチュン 500 企業の 50% 以上がシックス シグマを使用し、過去 20 年間で 4,000 億ドル以上節約できたとして、この手法を評価しています。

シックス シグマは通常、大企業が使用する慣行であり、この手法には小規模組織に対しては大幅な対応が必要であると考える人もいます。 さらに、小規模な企業では、特に上級の定を受ける場合は、正式な認定に非常に費用がかかる場合があります。

しかし、専門家は、シックス シグマがすべての組織にとって有益であるとも考えています。 「大企業よりも中小企業の方が、リーンやシックス シグマを必要としていると言えるでしょう。なぜなら、ビジネスを継続するためには、より高い競争力が必要だからです」と Vanderbilt 氏は述べています。

シックス シグマは製造業で生まれましたが、ビジネスやサービス業界もそのメリットを実感しています。 「バーチャルな電子プロセスを可視化することができないと、より困難な場合もあります。そのような環境では、ツールがより重要になるのです」と McAdams 氏は言います。 製造業では、製造現場に行って組立ラインを見たり、プロセスの時間を計ったりすることができます。 「ビジネスの世界では、多くのプロセスが電子メールや他の電子コミュニケーションを通して行われています。 しかし、それらのシステムから良いデータが得られれば、実際に時間を計りやすくなるケースもあるのです。」

シックス シグマを製造業で実践し始めたなら、それを財務などの非製造業に適用するには、考え方を少し調整する必要があると Williams 氏は付け加えています。 ベルト コンベアーに部品を流すのではなく、ある部門から別の部門へ、あるいは同じ部門内で情報を受け渡すのです。 「バリュー ストリームに沿って、どこにボトルネックがあるのか、遅れがあるのかを確認し、そして「待っているのか? 生産過剰ではないか? 処理しすぎていないか?」と尋ねます。 これらの品質改善のコンセプトを情報やデータに結び付けることができます。」 彼女はさらに、「シックス シグマの恩恵を受けられない業界などありません」と述べています。

シックス シグマの原則とは?

どこを見ているかによって、シックス シグマの原則に若干の違いがあります。 一般的に、これらはアプローチを導く考えです。

- ビジネスを成功させるためには、安定した予測可能なプロセス結果を達成するための継続的な取り組みが不可欠です。

- 製造プロセスとビジネスプロセスには、定義、測定、分析、改善、制御が可能な特徴があります (以下の DMAIC を参照)。

- 持続的な品質改善を達成するには、特に経営上層部や中間管理職を含む組織全体からのコミットメントが必要です。

- すべてのプロセスを詳細に定義し、分析することができるため、改善することができます。 インプットを制御すれば、アウトプットを制御できます。

- 継続的な評価は非常に重要です。 今やっていることを止めて、何が正しかったのか、間違っていたのかを考えてみてください。

- ばらつきをなくすことでコストを削減し、欠陥を低減

シックス シグマの方法論

シックス シグマの原則は、ワークフローのような方法論や改善のためのロードマップを通じて実行されます。 主な手法は DMAIC と DMADV の 2 つです。

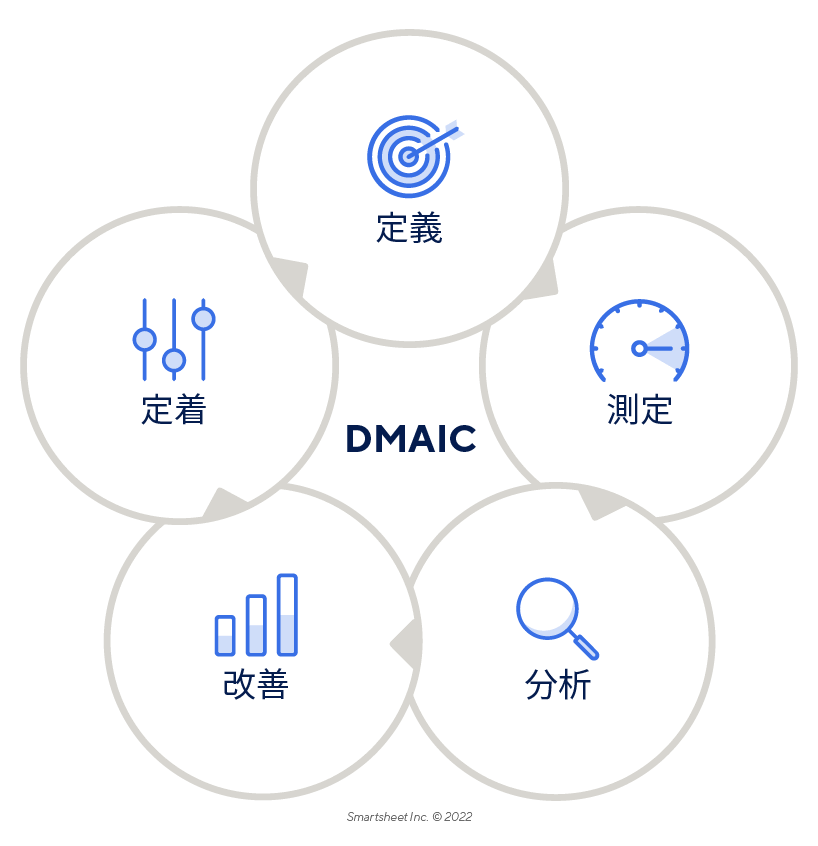

DMAIC はディーマイクと読み、既存のプロセスを段階的に改善することに重点を置いています。 最も広く知られている手法であり、シックス シグマに最も関連している手法です。 次に、頭字語の内訳を説明します。

D: Define: 顧客のニーズ、要件、プロジェクト目標を定義します。

M: Measure: 現在のプロセスの主要な側面を測定します。 McAdams 氏は、「このとき、プロセスを理解し、それに関するデータを収集し始めるのです」と述べています。

A: Analyze: データを分析します。 「どのようなエラーがどこで起きているのかを徹底的に調べると、大きなエラーに狙いを定めることができます。 それは常にその 80 対 20 のルールを見ています。 欠陥の 80% を生み出す原因のうち 20% を見つけ出し、それらを減らしましょう」と McAdams 氏は言います。

I: Improve: プロセスを改善します。 改善がうまくいったかどうかをテストして確認します。

C: Control: 今後のプロセスの実装をコントロールして、エラーが再発しないようにします。

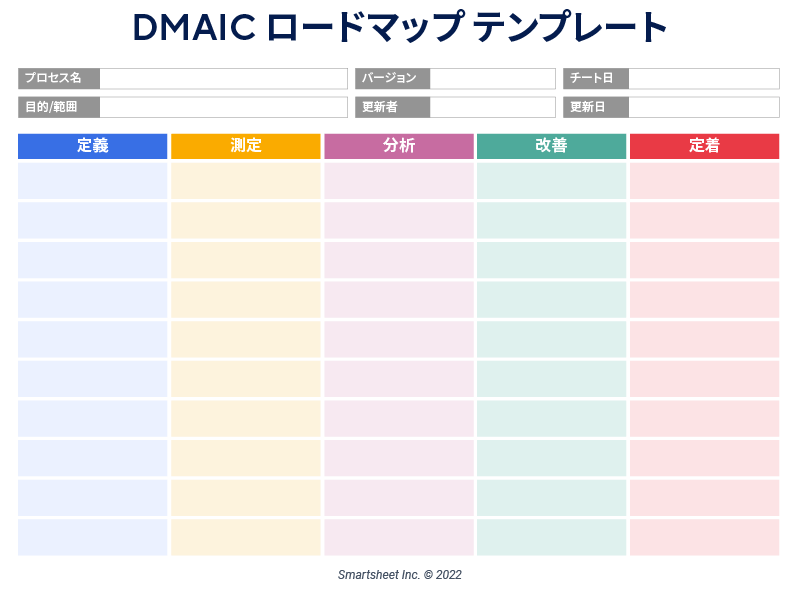

DMAIC ロードマップ テンプレートのダウンロード

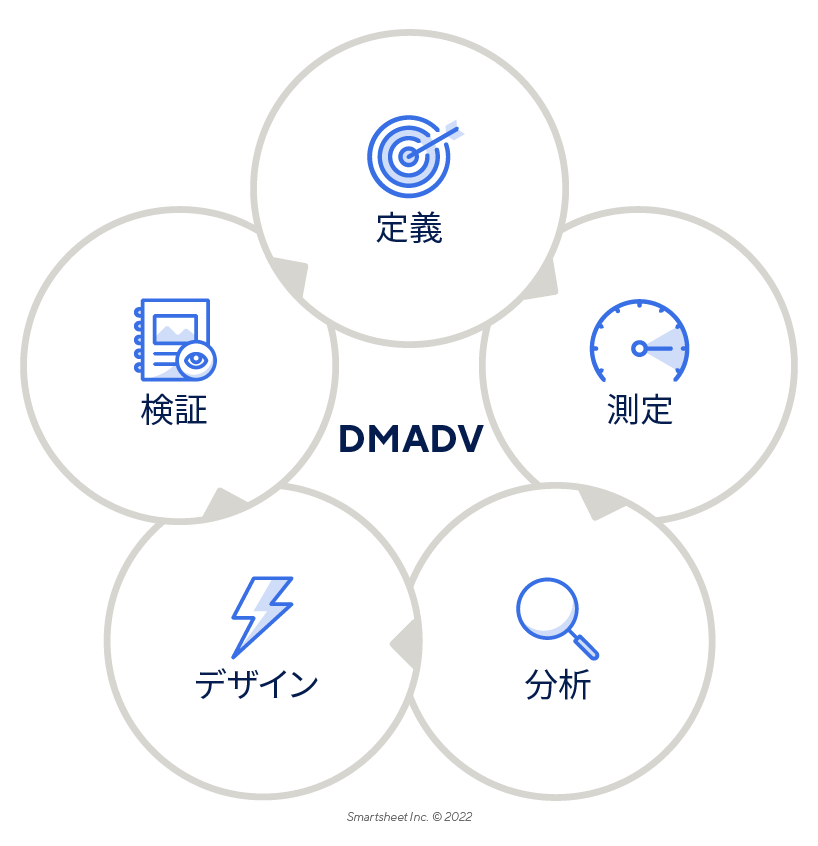

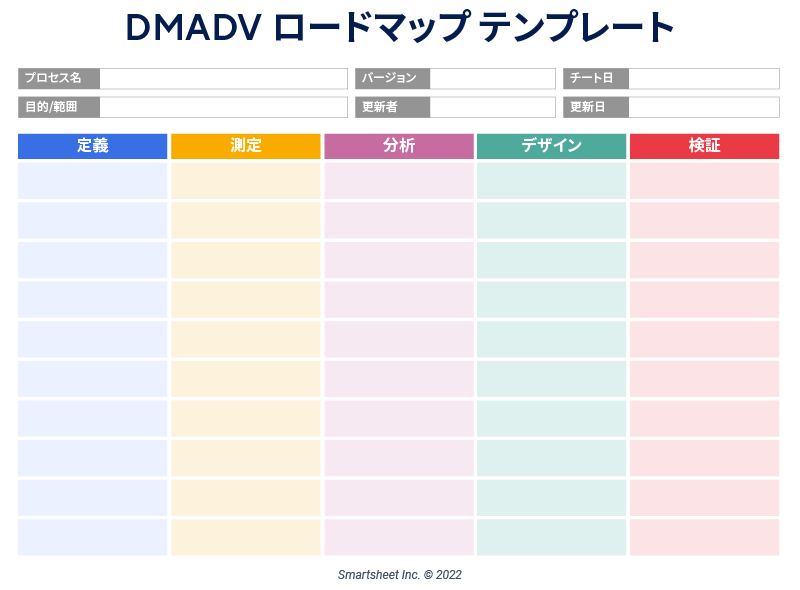

DMADV (ドマドブと読みます) は、新しい製品やプロセスをシックス シグマの基準に最適化することに重点を置いています。 次に、頭字語の内訳を説明します。

D: Define: 顧客または会社の目標を定義します。

M: Measure: CTQ (品質にとって重要な特徴) を測定し、製品能力、生産プロセス能力、リスクを測定します。

A: Analyze: 測定値からデータを分析します。

D: Design: 前のステップの分析に基づいて新しいプロセスを設計します。

V: Verify: パイロットランを通じてデザインを検証し、新しいプロセスを実装し、プロセス所有者に引き渡します。

DMADV ロードマップ テンプレートのダウンロード

特にリーン シックス シグマに関連する新しい方法論として、DFSS (Design for Six Sigma) があります。これは、顧客が何を望んでいるかを最初から判断し、プロセスの設計段階で欠陥や非効率を予期して確実に排除することに重点を置いています。

分析ツール

これらの手法のフェーズでは、シックス シグマの実務担当者は、プロセスと結果を測定、分析するために、さまざまな既存のツールを使用しています。 最も多く言及されているツールの一部を、以下に紹介します。

- コントロール グラフ

- 5 Why

- 根本原因分析

- CTQ ツリー (品質にとって重要)

- 統計的プロセス コントロール

- プロセス マッピング

- ANOVA ゲージ R&R (分散ゲージの反復性と再現性の分析)

- パレート図

- バリュー ストリーム マッピング

- ビジネス プロセス マッピングまたはチェックシート

- 原因・効果図、フィッシュボーン図または特性要因図

- タグチメソッド

誰がそれを実現するのですか? シックス シグマのベルト

シックス シグマ手法の実行は、企業内のあらゆる階層から集められた訓練された実務家のチームに依存しています。 経営陣は、適切なプロジェクトを適切な人材と連携させ、目標を達成し、成功を維持できるようにします。 制作チームは優れた結果を出すためにこの手法を採用しており、参加者全員にシックス シグマのトレーニングが必要です。 シックス シグマは武道の帯の概念を借りて、方法論の熟練度を示すものです。

- エグゼクティブ リーダーシップ: CEO をはじめとする経営陣は、シックス シグマの実施に対するビジョンを組織レベルで確立し、経営陣をサポートします。

- チャンピオン: 経営上層部のエグゼクティブ リーダーシップは、チャンピオンを選出します。 また、組織内のすべての部門が連携してシックス シグマを実施し、ブラック ベルトを指導するようにしています。

- マスター ブラック ベルト: チャンピオンは、プログラムのためのシックス シグマの練習についてアドバイスするマスター ブラック ベルトを選出します。 マスター ブラック ベルトはまた、ブラック ベルトとグリーン ベルトを訓練し、指導し、会社の潜在的なシックス シグマ プロジェクトを特定します。

- ブラック ベルト: マスター ブラック ベルトは、特定のプロジェクトに対してシックス シグマの手法を実行するブラック ベルトを監督します。 彼らは、統計的な分析とシックス シグマ手法の正しい実行にのみ注力します。

- グリーン ベルト: ブラック ベルトの指導を受けたグリーン ベルトは、シックス シグマの推奨事項を通常の職務の一環として実施する従業員です。 また、プロジェクトをリードすることも仕事の一部です。

- イエロー ベルト: イエロー ベルトはシックス シグマの基本的な知識を持っていますが、この手法を初めて習得する場合もあれば、チャンピオンやエグゼクティブなどのように基本的な理解しか必要としない場合もあります。 イエロー ベルトは、プロセス マップの作成などのタスクを完了し、大規模なプロジェクトでより小さな改善作業に取り組むことで、プロジェクトに参加する場合があります。

- ホワイト ベルト: シックス シグマのコンセプトに新たに採用されたホワイト ベルトの認定には、わずか数時間しかかからず、通常、試験は含まれません。

シックス シグマ ベルトのトレーニングと認定

多くのトレーニング機関がシックス シグマの認定を行っていますが、トレーニングの知識や認定を行う公的な機関は一つも存在しません。 学校や会社によって、それぞれ異なるバリエーションが提供される場合があります。 トレーニング機関やコンサルティング会社によっては、自分たちが受け入れるバージョンを提供するために結束しているところもあります。 たとえば、Council for Six Sigma Certification は、シックス シグマのトレーナーを認定し、そのカリキュラムが基本的な基準を満たしていることを保証しています。 International Association for Six Sigma Certification (IASSC) は、リーン シックス シグマの認定を提供しています。

トレーニングは、教室、オンサイト、自習、オンライン、またはその組み合わせのいずれでも行うことができます。 認定証は、オンラインまたはペーパーで受験可能な筆記試験に合格した場合に授与されます。

シックス シグマの認定資格は、職場で必要とされるだけでなく、履歴書にもよく記載され、MBA と同等の給与を得ることができます。 シックス シグマ認定資格の詳細については、「シックス シグマの資格とベルトについて知っておくべきこと」をお読みください。

正式なトレーニングは必要ない場合もあります。 「ベルトがなくても実行できます」と Sermin 氏は言います。 「競争力を得るには、リーンとシックス シグマが必要だという哲学と信念があればいいのです。」 トレーニングは、基本的なシックス シグマの本を読んで、効率に焦点を当て、無駄を省こうと決心するのと同じくらい簡単なことです。

シックス シグマ用語集

ここでは、この記事で既に述べた以外の、シックス シグマの実践者であれば誰もが使う共通の用語をご紹介します。

5 Why- 原因と結果を探るための情報収集手法。

7 つのムダ - 企業がリソースをどのように浪費しているかを示す日本の概念。 これは、Transportation (輸送)、Inventory (在庫)、Motion (動作)、Waiting (待機)、Overprocessing (加工)、Overproduction (生産)、Defect (欠陥) の頭文字をとった TIMWOOD と略されています。

受け入れ、および受け入れ可能な品質レベル (ACL) - 製品が品質基準を満たしていること、または提案された行為を受け入れること、あるいは同意することを指します。

アクティビティ レポート - タスク、責任、スケジュール、期間を追跡するレポート。

親和図法 - シックス シグマの改善フェーズでよく使用されるブレインストーミングの結果を表す図。

分析 - 測定フェーズで取得したデータのレビューと調査。

ANOVA、ANCOVA、MANOVA、MANCOVA - データを比較するための高度な統計手法。

バランス スコアカード- 戦略要素を調整し、会社に戦略を伝えるツール。

ブラック ノイズ / ホワイト ノイズ - 常に予測可能で、予測不可能な要素と、さらに詳しい情報を得て排除される要素。

ビジネス改善キャンペーン - 製造現場だけでなく、会社全体のプロセスを改善するための取り組み。

ビジネス プロセス管理 - 会社全体のワークフローと柔軟性を改善するための取り組み。

原因効果図 - 特性要因図またはフィッシュボーン図。

チェックシート - 度数分布または度数分布分析とも呼ばれます。 トータル クオリティ マネジメントのツール。 多くの場合、問題の発生箇所を知るために、経時的にデータを収集するために使用される簡易グラフです。 このグラフは、問題が発生した状況について仮定するのではなく、より大きな行動パターンを示すのに役立ちます。

クリティカル トゥ クオリティー (CTQ) - プロセスの成功や品質に貢献する重要な要素。

欠陥 - 顧客の仕様や期待を満たさないこと、工程内の不具合、または物理的な欠陥。

Design For Six Sigma (DFSS) - DFSS は、DMADV と並んで、欠陥が発生する前にプロセスを正しくするために、顧客の声に耳を傾けることに重点を置いています。

定義、測定、分析、改善、制御、改善 (DMAIC) - プロセスの欠陥を発見し、修正するためのシックス シグマ手法。

定義、測定、分析、設計、検証 (DMADV) - DFSS と類似のものです。

DPMO - Defects Per Million Opportunities の(百万機会あたりの欠陥数) 頭文字をとったものです。

ジャストインタイム (JIT) - ジャストインタイムとは、顧客の購入に間に合った製品を生産することで、在庫レベルを最小限に抑える生産方法です。

カイゼン - プロセスと人々の継続的な改善に焦点を当てた日本の哲学。 このコンセプトはリーン思考にも影響を与えます。

資材所要計画 (MRP) - 生産および納品スケジュールを使用して材料レベルを最適化するための手法です。

パレート - 利益の 80% を生み出す 20% の活動、または 80% の無駄を引き起こす 20% の問題を探す分析。

Plan (計画) - Do (実行) - Check (評価) - Act (改善) (PDCA) - トータル クオリティ マネジメント手法、および DMAIC の前駆体。 ISO 9000 の基礎的手法として認められています。

プロセス - ワークフローを説明したり、シックス シグマがどのように実施されるかを説明します。

プロセス マッピング - フローチャートやバリュー ストリーム マッピングを含む、物事の仕組みのグラフィック表現を作成するプロセス

QxA=E - 品質と受容度を掛け合わせたものが効果です。 この方程式は GE のシックス シグマのプログラムで生まれました。

ソフト スキル - 統計スキルやプロセス スキルではなく、人間的スキル。 人に影響を与え、チームを作り、コミュニケーションを取り、共感する能力など。

関係者 - 社内外の顧客、シックス シグマのプロセスとソリューションを実装するチーム メンバー。

トールゲート - シックス シグマのステージ間のレビュー期間。

トータル クオリティ マネジメント (TUQ) - TQMは、経営者から清掃員まで、すべての従業員が高品質の成果物と高品質の職場体験に責任を持つことを教える、マネジメント システムの原型の一つです。

X's/Big X's - 問題または大きな Y の考えられる原因。

Y's/Big Y's - 大きな Y、つまり主要な顧客要件に対応するソリューションの小さな側面。

バリュー ターゲット - シックス シグマプロジェクトの財務目標

シックス シグマへの批判

完璧なものなどなく、シックス シグマもさまざまな批判を受けています。 誰でも看板を掲げて、簡単にトレーニングや資格の販売を始めることができるブラック ベルト業界を批判する人もいます。 品質の第一人者である Joseph Juran 氏のような人々は、シックス シグマは事実上、新しいボトルに入った古いワインであり、原理は古く、単に認証のために派手なベルトで再パッケージ化されただけであると感じていました。

McAdams 氏は、万能薬はなく、成功は優れた実装から生まれると述べています。 「他のビジネス手法と同様に、うまく実践されることもあれば、うまくいかない場合もあります。 実際にうまくいかないのは、ビジネス戦略を修正することです。 やはり良い戦略が必要です。 しかし、優れたシックス シグマのプログラムや優れたプロジェクトから得られるデータは、ビジネス戦略の策定に役立ちます。 しかし、ビジネスを救うための万能の解決策ではありません。」

シックス シグマ実践者の Smartsheet 活用法

ニーズに合わせ変化に対応できるようデザインされた、柔軟性のあるプラットフォームで、チームの能力を最大限に引き出しましょう。 Smartsheet プラットフォームなら、いつでもどこでも簡単に作業の計画、保存、管理、およびレポート作成が可能なため、チームはより効率的かつ効果的に仕事を進めることができるようになります。作業に関して主要なメトリックを表示したり、リアルタイムの可視性を提供したりするために、ロールアップ レポート、ダッシュボード、および自動化されたワークフローを作成する機能も装備されており、チーム メンバーをつないで情報共有を促進することが可能です。 やるべきことを明確にすると、チームの生産性と作業達成能力が向上します。ぜひこの機会に Smartsheet を無料でお試しください。